آزمایش اختلاط آسفالت به روش مارشال

از روش مارشال برای اختلاط آسفالت عموماً در طرح مخلوط های آسفالتی گرم(HMA) با دانه بندی پیوسته با استفاده از قیر های دارای درجه عملکرد(PG) مختلف و حاوی سنگدانه هایی با حداکثر اندازه ۲۵ میلیمتر استفاده می شود. همچنین جهت طرح مخلوط های آسفالتی ماتریسی سنگی (SMA) نیز از روش مذکور استفاده می گردد.

روش مارشال طرح تعیین اختلاط آسفالت هم در طرح مخلوط های آسفالتی و هم در کنترل کیفیت مخلوط های آسفالتی گرم اجرا شده کاربرد دارد. به منظور آشنایی بیشتر با فرآیند ها و تجهیزات لازم در انجام آزمایش مارشال ، میتوان به مرجع MS-2 انستیتو آسفالت مراجعه نمود. همچنین برنامه کامپیوتری SW-2 کلیه محاسبات لازم جهت طرح مخلوط آسفالت به روش مارشال را انجام میدهد.

تشریح روش مارشال

در آزمایش اختلاط آسفالت به روش مارشال از نمونه های آسفالتی استوانه ای شکل استاندارد ارتفاع ۶۴ میلی متر و قطر ۱۰۲ میلی متر استفاده میشود. این نمونه ها بر اساس دستورالعمل خاصی حرارت مخلوط و متراکم می گردند. نمونه ها به کمک چکش مخصوص مارشال متراکم شده و استقامت و روانی آنها به کمک تجهیزات آزمایش مارشال تعیین می گردد.

دو اصل بنیادین آزمایش مارشال برای مخلوط های آسفالتی گرم عبارتند از آنالیز دانسیته- فضای خالی و آزمایش استقامت- روانی نمونه های آسفالتی متراکم شده.

استقامت(Stability) نمونه های آسفالتی عبارت است حداکثر مقاومت نمونه های استاندارد در برابر بارهای وارده( بر حسب نیوتن) در دمای ۶۰ درجه سانتیگراد به روش مورد اشاره در زیر. مقدار روانی(Flow value) نیز عبارت است از کل تغییر شکل یا کرنش نمونه آسفالتی حین شکست تحت آزمایش استقامت بر حسب میلی متر.

مهم ترین ابزار انجام آزمایش اختلاط آسفالت عبارت اند از :

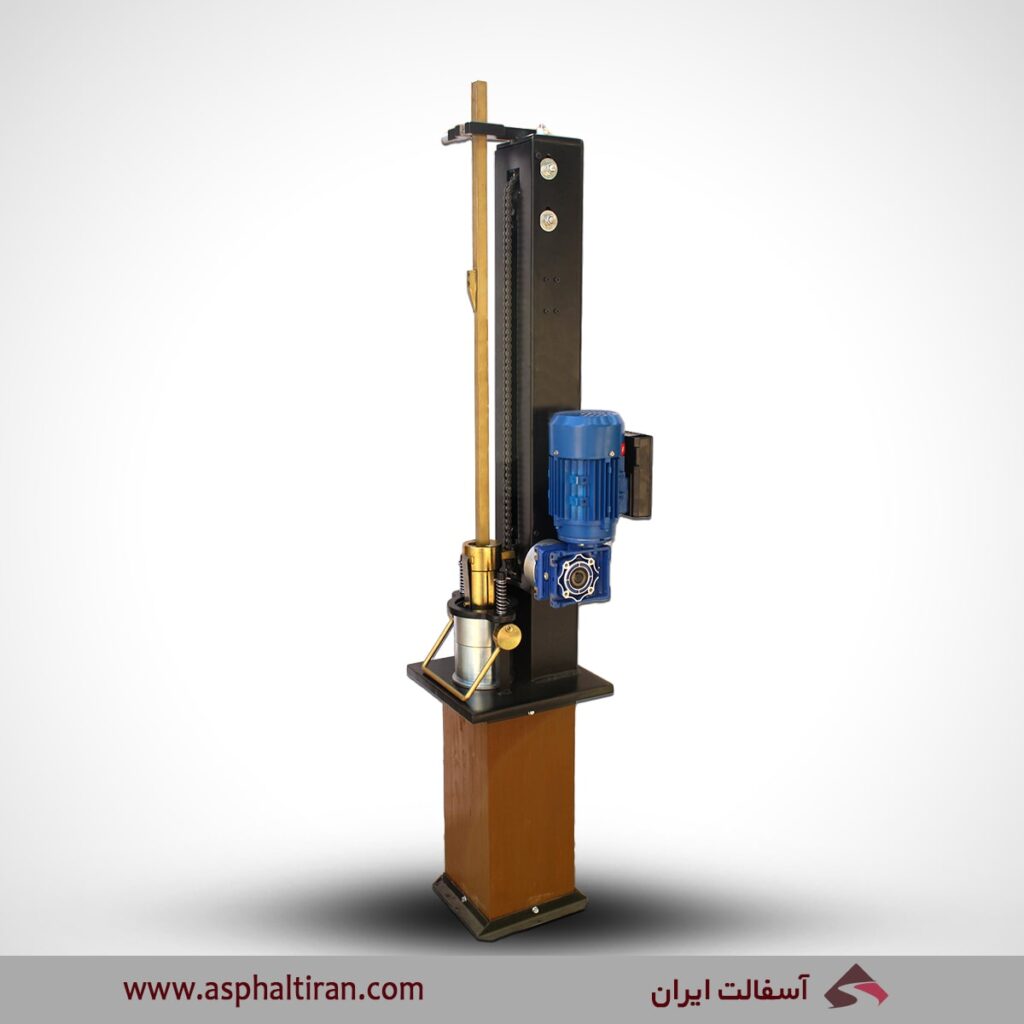

- چکش تراکم مارشال برقی اتوماتیک

برای خرید و دیدن مشخصات چکش تراکم مارشال برقی اتوماتیک در فروشگاه کلیک کنید.

- جک مارشال دیجیتال نیمه اتوماتیک

برای خرید و دیدن مشخصات جک مارشال دیجیتال نیمه اتوماتیک در فروشگاه کلیک کنید.

روش آزمایش اختلاط آسفالت مارشال دارای سه فرایند اصلی است :

۱) انتخاب سنگدانه ها:

در این مرحله باید اطمینان حاصل شود که سنگدانه های مورد استفاده مشخصات فنی مورد نظر در پروژه یا استاندارد مورد نظر را برآورده می سازند.

پس از اطمینان از کیفیت فیزیکی و مکانیکی مصالح سنگی ، قدم بعدی اختلاط سنگدانه ها با هم و دستیابی به یک مخلوط مصالح سنگی است که الزامات مشخصات فنی پروژه را برآورده سازند.

۲) انتخاب قیر مصرفی :

مشخصات قیر مصرفی می بایست بر اساس مراحل تشریح شده در نظر گرفته شود.

- انتخاب مصالح:

دانه بندی مصالح مورد استفاده باید ضمن تأمین نیازهای دانه بندی، خصوصیات زیر را نیز در حد مورد نظر در برگیرد:

مقاومت در مقابل ساییدگی ، مقاومت در مقابل سولفات ها، ارزش ماسه ای، درصد مواد زیان آور ، درصد ماسه طبیعی، درصد شکستگی، و درصد ذرات ورقه ای و سوزنی. - انتخاب قیر آسفالت:

قیر نیز باید معیارها و مشخصاتی را که در AASHTO- M20 و یا AASHTO –M226 به آنها اشاره شده است را برآورده نماید.

۳) تهیه نمونه های آزمایشی با استفاده از مصالح سنگی با یک دانه بندی خاص:

نمونه های مورد آزمایش با مقادیر قیر مختلف تهیه می گردند تا به کمک نمودار های تهیه شده مقدار بهینه قیر مصرفی قابل تعیین باشد. این نمونه ها با افزایش غیر به میزان ۰.۵ درصد تهیه و تحت آزمایش قرار میگیرند تا حداقل در دو نمونه مقدار قیر مصرفی بیش از مقدار قیر بهینه و در دو نمونه این مقدار کمتر از قیر بهینه باشد. به عنوان مثال اگر در مورد یک نمونه مخلوط آسفالتی مقدار قیر مصرفی ۴.۵ درصد تخمین زده شود ، به ازای قیر مصرفی به میزان ۳.۵%، ۴% ، ۴.۵% ، ۵%، ۵.۵% سه نمونه آسفالتی از هر مقدار قیر ساخته میشود که بدین ترتیب تعداد نمونهها بالغ بر ۱۵ میگردد. سپس مراحل زیر طی می گردند:

مرحله اول:

نمونه های ساخته شده به کمک چکش مخصوص آزمایش مارشال متراکم می شوند. بسته به مشخصات فنی طرح ، بر روی نمونه ها ۷۵- ۵۰ ضربه وارد می شود.

مرحله دوم:

جهت آنالیز فضای خالی مخلوط ، وزن مخصوص واقعی هر یک از نمونه های متراکم شده تعیین می گردد.

مرحله سوم:

سپس نمونه ها در دستگاه آزمایش مارشال مورد آزمایش قرار میگیرند تا میزان استقامت و روانی آنها تعیین گردد. قابل ذکر است که الزامات مربوط به میزان استقامت و روانی حاصل از آزمایش مارشال میتواند بر اساس مشخصات فنی طرح و یا نظر مهندس پروژه متفاوت باشد.

مرحله چهارم:

حداقل از دو نمونه متراکم نشده اضافی جهت تعیین حداکثر وزن مخصوص آسفالت استفاده می شود. سپس برای تعیین خواص حجمی مخلوط آسفالتی از نتایج به دست آمده از آزمایشات تعیین وزن مخصوص حداکثر و وزن مخصوص واقعی مخلوط آسفالتی و وزن مخصوص سنگدانه ها استفاده می گردد.

متداول ترین روش ، تعیین مقدار بهینه غیر به ازای مقدار ۴% فضای پر شده با هوا است. از این مقدار قیر جهت محاسبه مقادیر استقامت مارشال ، روانی ویرگول VMA و VFA بهره گرفته می شود.

مقدار بهینه قیر مصرفی برابر ۴.۷% است است. در صورت رعایت کلیه معیارهای مورد اشاره در مشخصات فنی طرح ، مقدار قیر متناظر با ۴% فضای پر شده از هوا در مخلوط معادل با مقدار بهینه قیر مصرفی بوده و از آن در ساخت آسفالت استفاده می گردد.

معیارهای طرح اختلاط:

برای اطمینان از اینکه مقدار غیر تعیین شده به کمک آزمایش مارشال همان درصد قیر بهینه است ، لازم است معیارهای خاص در طرح رعایت گردند که این معیار ها می توانند استانداردهای طرح مخلوط آسفالتی و یا مشخصات فنی یک پروژه خاص باشند. اگر تمامی این معیارها رعایت گردند ، آنگاه مقدار غیر تعیین شده به ازای ۴% فضای پر شده از هوا همان میزان قیر بهینه قابل مصرف در مخلوط آسفالتی است. اما اگر هر کدام از این معیارها رعایت نگردند ، آنگاه می بایست تغییراتی در طرح اختلاط داده شود.

توضیحات:

۱- در طرح اختلاط آسفالت ، همواره کلیه معیارها- نه فقط معیار استقامت- باید مد نظر قرار گیرند- هرگاه در نظر باشد از مخلوط HMA به عنوان لایه اساس در روسازی راه استفاده شود و این مخلوط این آزمایش در دمای ۶۰ درجه سانتیگراد معیارهای مزبور را برآورده نسازد ، مخلوط آسفالتی صرفاً هنگامی قابل قبول تلقی می شود که به هنگام آزمایش در دمای ۳۸ درجه سانتیگراد معیارهای مزبور را ارضا نموده و عمق استقرار مخلوط حداقل ۱۰۰ میلی متر زیر سطح نهایی روسازی باشد. این توصیه ها صرفاً در مناطقی قابل کار بردند که دارای شرایط آب و هوایی مشابه با شرایط آب و هوایی قالب ایالات متحده آمریکا باشند. در نقاطی که تحت شرایط آب و هوایی بسیار سخت قرار دارند ممکن است بتوان دمای آزمایش را پایین تر در نظر گرفت.

۲- شدت ترافیک عبوری به صورت زیر طبقه بندی می شود :

ترافیک سبک : سطح ترافیکی است که در آن ESAL<104

ترافیک متوسط : سطح ترافیک ای است که در آن 6<ESML>104 10

ترافیک سنگین: سطح ترافیکی است ست که در آن ESAL<106

۳- میزان تراکم نمونه ها در آزمایشگاه باید چنان باشد تا حداکثر وزن مخصوص آسفالت در روسازی آسفالتی تحت عبور ترافیک به دست آید.

۴- مقدار روانی در نقطه ای به دست می آید که بار شروع به کاهش نماید.

۵- به هنگام محاسبه درصد فضای پر شده از هوا ، بخشی از قیر که در نتیجه به داخل سنگدانهها مصرف میشود نیز باید در نظر گرفته شود.

۶- درصد فضای خالی سنگدانه ها باید بر اساس وزن مخصوص واقعی سنگدانه ها( تعیین شده بر اساس استاندارد ASTM) تعیین گردد.

دیگر نکات

طرح مخلوط آسفالتی مورد استفاده در روسازی راه طرحی است که به لحاظ اقتصادی کلیه معیارهای مشخص شده در پروژه را برآورده می نماید. با این حال ، مخصوص آسفالت این باید چنان طراحی شود که صرفاً به ازای رعایت یک معیار خاص بهینه محسوب شود. نقطه به عنوان مثال، مخلوط های آسفالتی با استقامت بسیار بالا اغلب نامطلوب بند.

چرا که روسازی اجرا شده با چنین مخلوط هایی از دوام کمتری برخوردار بوده و ممکن است تحت عبور و مرور بارهای سنگین ترافیکی دچار ترک خوردگی شود. هر گونه تغییری در معیارهای طراحی صرفاً تحت شرایط خاص و بحرانی مجاز است مگر اینکه رفتار مخلوط مصالح سنگی نشان دهد که این چنین تغییری قابل قبول است.

هدف از آزمایش مارشال

هدف از انجام آزمایش عبارت است از پیدا کردن رابطه بین تراکم و درصد قیر و همچنین به دست آوردن رابطه بین وزن مخصوص درصد قیر و همچنین رابطه بین درصد قیر و فضای خالی و مقاومت فشاری ورسم منحنی های مربوطه.

و اما تاریخچه

اصول روش مارشال در طرح مخلوط های آسفالتی اولین بار توسط بروس مارشال از مهندسان بخش فراورده های قیری اداره راه های ایالت می سی سی پی( آمریکا) ارائه گردید. اداره مهندسی ارتش آمریکا (USCE) طی یک برنامه تحقیقاتی گسترده این روش را مورد اصلاح قرار داد و آیتم هایی را بدان افزود و بدین ترتیب طرح مخلوط های آسفالتی به روش مارشال پایه گذاری گردید. سپس فرآیندهای آزمایش مارشال توسط ASTM به صورت استاندارد درآمد و در قالب دستورالعمل ASTM D 1559 ارائه گردید.

آسفالت ایران

همانطور که ممکن است انتظار داشته باشید، آسفالت ایران منبع مهمی برای اطلاعات مفید در مورد آزمایش تعیین اختلاط آسفالت به روش مارشال است. همچنین مطالب قبلی وبسایت در مورد قیر میتواند به شما کمک کند. امیدواریم این مقاله برای تعیین اختلاط آسفالت به شما در درک نحوه آزمون تعیین اختلاط به روش مارشال و نحوه انتخاب تجهیزات آزمایش کمک کند. لطفاً برای سوالات یا راهنمایی و خرید تجهیزات آزمایشگاه بتن و تجهیزات آزمایشگاه خاک و تجهیزات آزمایشگاه قیر و آسفالت در برند و جنس های مختلف در مورد درخواست خود با کارشناسان مجموعه ما تماس بگیرید.

استاندارد آزمایش بر اساس استاندارد جهانی ASTM